Hallo Zusammen

Eigentlich müsste es “Yet another MF70 CNC Conversion” heissen. Es gibt schon sehr viele Beschreibungen dazu im Netz. Ich habe zuerst mit der Idee geliebäugelt, das vollkommen selbst zu entwickeln, habe dass dann aber schnell verworfen. Es gibt sowohl Software als auch Hardware, die genau dass tut, was ich will. Und Zeit habe ich im Moment nicht allzuviel…

Aufbau:

Grundsätzlich habe ich mich an den folgenden Beschreibungen orientiert:

https://www.herberts-n-projekt.de/basteleien-1/cnc-umbau-proxxon-mf70

http://willysgaragenorway.no/2017/09/23/tb6560-arduino-uno-wiring-diagram-more/

https://diymachining.com

Für den Aufbau habe folgendes Vorgehen gewählt

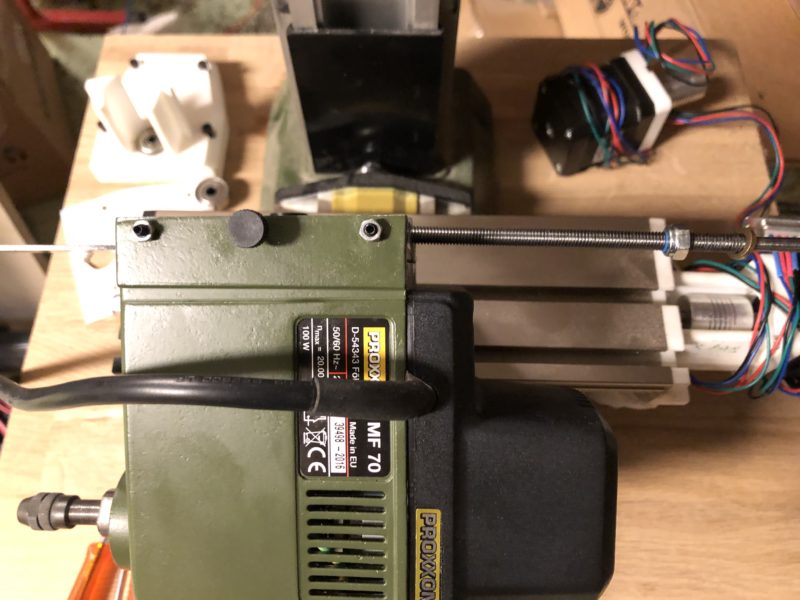

- Proxxon MF70 als Basis

- Schrittmotoren vom Typ NEMA 17 (bei Amazon für je 14€)

- Motorsteuerungen für die Schrittmotoren vom Typ 3A TB6560 (bei Amazon für je 4.65€)

- Arduino Uno (bei playzone.ch für 28CHF)

Motorhalterungen:

Die Befestigungen für den NEMA 17 Schrittmotoren habe ich nach kurzer Suche als STL Files bei Thingiverse gefunden.

https://www.thingiverse.com/thing:408501

Die lassen sich gut bei Shapeways in “White Strong Flexible” drucken. Allerdings verziehen sich die Halterungen für die Schrittmotoren minimal und bei den sog. Drive Supports werden von Shapeways die Ecken als zu dünn moniert. Ich habe “print anyway” gewählt und ohne Probleme drucken können. Die Teile passen sehr gut und eng zusammen und ich habe dass dann mit Epoxy verkleben.

GoopyPlastic hat auf Youtube eine ganze Serie zur Demontage und Montage des CNC-Kits gepostet. Das hat mir beim auseinanderbauen sehr geholfen und zeigt wunderbar, wie man den Mechanischen Teil meistert. Unten eingebettet der Link zu der Playlist (9 Teile). GoopyPlastic hat diese Videos gedreht und er/sie ist verantwortlich für deren Inhalt.

Alle Teile Zusammen haben bei Shapeways knapp 100€ Druckkosten verursacht.

Mechanischer Aufbau:

Also nächstes kommt der mechanische Aufbau der Fräse. Wenn man die Videos angeschaut hat, ist das alles in allem keine grosse Sache. Wichtig ist beim Zusammenbau sicherlich noch, dass die Gleitflächen der Schwalbenschwanzführungen und die Gewindestangen gut gefettet werden, damit alles leichtgängig läuft und die Motoren genug Power haben. NEMA 17 Motoren sind sicher eher auf der Minimalistischen Seite.

Elektronik:

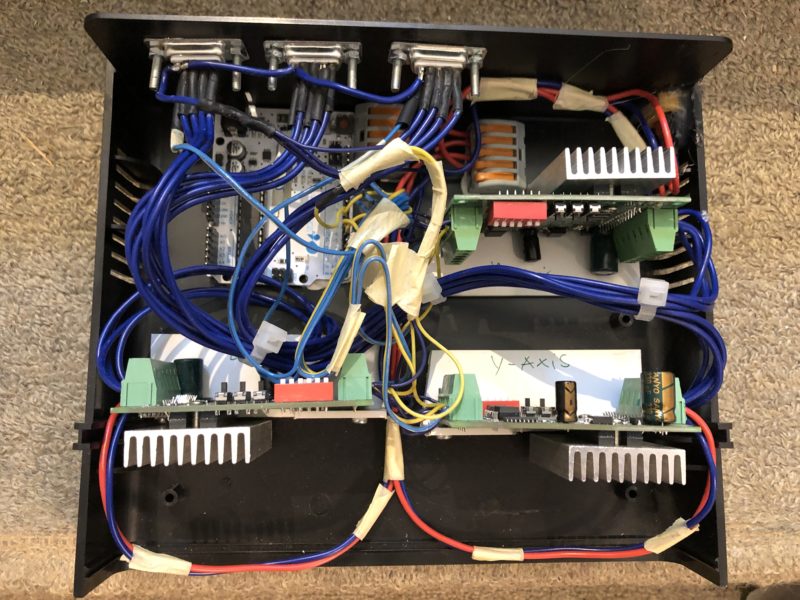

Die Elektronik wird in einem EURO Gehäuse von 180mm x 205mm x 70mm untergrbracht und via USB an einen Laptop angeschlossen. Der Arduino ist mit Montage-Doppelklebeband eingeklebt. Die Motorentreiber sind an die Plastikwinkel geschraubt, die ich aus L-Profilen ausgesägt habe.

Die Verkabelung erfolgt nach dem Schema, das ich hier bei Willys Garage gefunden habe: http://willysgaragenorway.no/wp-content/uploads/2017/09/tb6560pdf.pdf

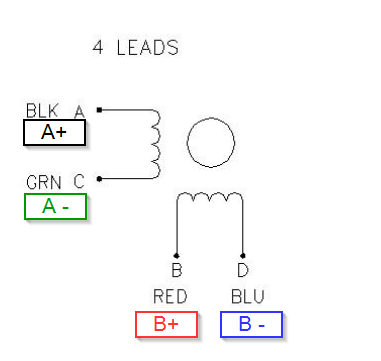

Die grösste Problematik bestand für mich nun darin, rauszufinden, wie die Kabelfarben von meinen Schrittmotoren nun zu den Anschlüssen auf dem Treiber TB6560 passen.

Das erste Bild aus dem PDF zeigt den TB6560. Auf der Linken Seite ist die Stromversorgung (18V-36V) anzuschliessen. Unbedingt auf die Polung achten. Verpolen zerstört den Motortreiber… . Ich habe ein altes Dell Laptop-Netzteil mit 19V und 6.8A genommen. Mehr als genug Power.

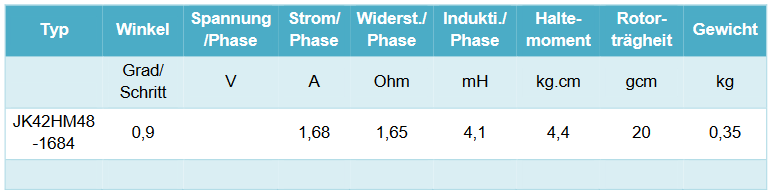

Dann kommen die Motor-Anschlüsse – mit A+, A- und B+, B- markiert. Ich verwende einen Schrittmotor vom Typ JK42HM48-1684. Ein Datasheet war online schnell gefunden. Die wichtigsten Daten für meinen Schrittmotor hier nochmal im Detail:

Die Arduino Seite (rechte Seite) habe ich entsprechend dem PDF angeschlossen, aber ein Vergleich mit dem Connection Diagram auf der GRBL Seite hat einen Unterschied bei den Limiten ergeben. Hier habe ich so verkabelt wie auf dem Bild hier auf der GRBL Homepage:

https://github.com/gnea/grbl/wiki/Connecting-Grb

Damit bin ich sicher, dass mein Setup unter GRBL 1.1 funktioniert.

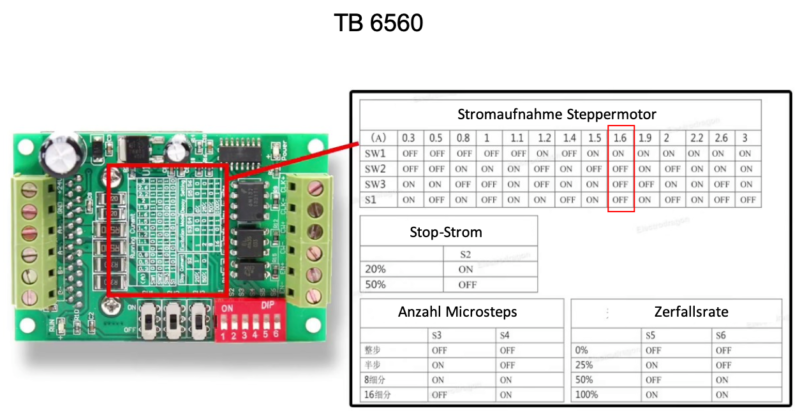

Auf dem TB6560 befinden sich ein ganzer Haufen Schalter. Die drei Grösseren sind SW1 bis SW3 und die kleinen Dipschalter (rot) sind S1 bis S6.

Laut Datenblatt oben zieht der JK42HM48-1684 Motor 1.68A Strom. Daher habe ich die Spalte mit 1.6 gewählt. Dazu habe ich 50% Stop-Strom und 8 Microsteps und 0% Zerfallsrate des Magnetfelds genommen.

SW1 = ON

SW2 = OFF

SW3 = OFF

S1 = OFF

S2 = OFF

S3 = ON

S4 = ON

S5 = OFF

S6 = OFF

Die ganze Steuerhardware sieht fertig verbaut so aus:

Software:

Jetzt wird es interessant. Wir haben es mit mehreren Software-Komponenten zu tun.

- Auf dem Arduino läuft die Steuersoftware GRBL

- Auf dem PC läuft das UserInterface, was sog. G-Code – also das CNC Programm an den Arduino per USB überträgt.

- Der G-Code kann z.B. durch eine CAM Software oder ein 3D-CAD System mit CAM Modul oder durch einen Text-Editor von Hand erstellt werden.

GRBL gibt es in der neuesten Version hier: https://github.com/gnea/grbl Wie man die auf den Arduino bekommt ist auf der Homepage von GRBL beschrieben.

Als User-Interface Software werde ich SerialCom CNC unter Windows und bCNC (https://github.com/vlachoudis/bCNC) auf dem MAC verwenden.

http://www.serialcominstruments.com/cnc.php

Setup/Tuning:

Der Teil ist anspruchsvoll, aber auch nicht sonderlich schwer. Hier wird die GRBL Software auf die Hardware angepasst und die Hardware eingestellt. Dazu sollte man unbedingt die Einleitung von https://diymachining.com/start-here/ anschauen.

- Teil 1 zeigt den Grundsätzliche Aufbau.

- Teil 2 zeigt auf, wie man die Maschienparameter herausfindet und behandelt das Fine-Tuning.

- Teil 3 behandelt die Feedrate und erklärt, wie man auf die richtigen Daten kommt.

- Teil 4 zeigt, wie man ein erstes G-Code Programm laufen lässt – Und wie man die Maschine testet.

Für die MF-70 gibt es folgendes zu beachten, wenn man die Parameter für das Setting errechnen will. Die Gewindestangen sind normale M6 Gewindestangen. Damit bekommt man eine Steigung von 1mm je Umdrehung. Laut den Technischen Daten hat mein Schrittmotor eine Schrittweite von 0.9° pro Schritt. Damit ergeben sich für 360° – also eine Volle Umdrehung 400 Schritte.

360°/0.9° pro Schritt = 400 Schritte

Damit lauten die errechneten Werte für die MF-70:

$100=400 (x, step/mm)

$101=400 (y, step/mm)

$102=400 (z, step/mm)

Die “Auflösung” kann man mit Microstepping verbessern. Je nach dem, was auf dem TB6560 eingestellt ist, bedeutet das, dass die Werte noch mit dem entsprechenden Faktor multipliziert werden müssen.

Die Werte werden per “Command-Line” auf den Arduino geschrieben. Das kann über das UI geschehen. Unter “How to do it” beschreibt Tim das hier:

http://diymachining.com/grbl-steps-per-mm/

Für das Fine-Tuning brauche ich jetzt eigentlich noch einen Microtaster. Mal schauen, ob ich mir bei Amazon sowas anlache.

Gestern Abend habe ich an der Fräse weitergemacht und festgestellt, dass die Kunststoff-Muttern, die die Gewindestangen mit den Achsen verbinden “Mist” sind. Ich bin am überlegen, ob ich das nun mit einer Mutter aus Metall repariere oder ob ich 8mm Achsen mit Trapezgewinde einbauen soll. Beides wirft mich zurück 🙁

Ich wusste, das Proxxon Qualitativ nicht wirklich wahnsinnig hochwertig ist, aber es hat mich dann doch erstaunt, wie schlecht die Muttern sind.

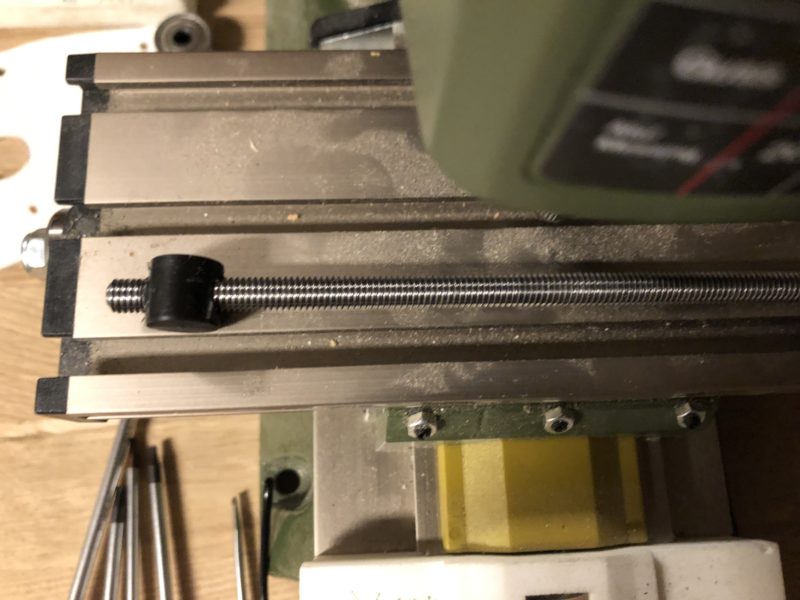

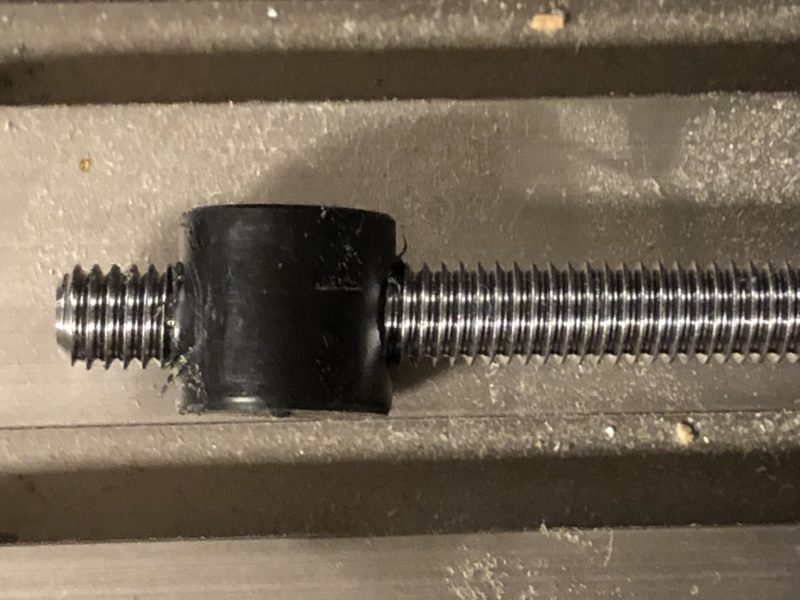

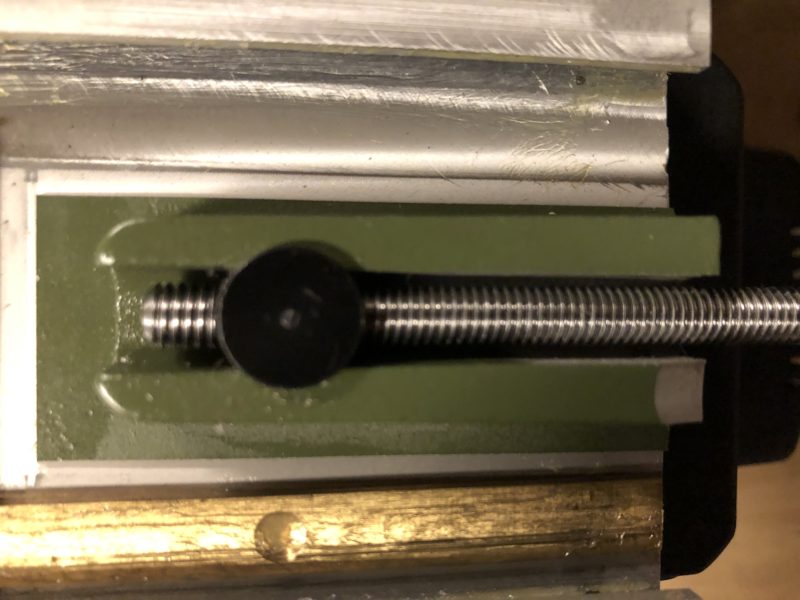

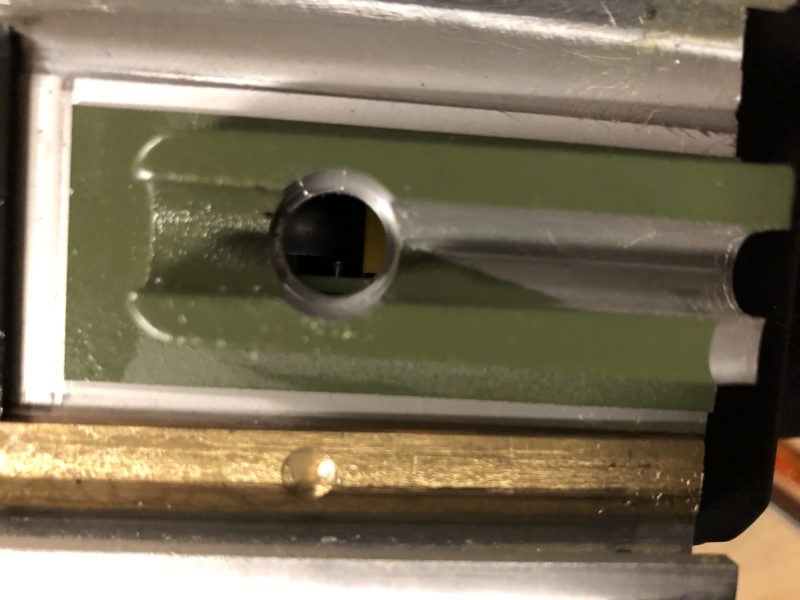

Man sieht auf dem letzten Foto schon mit blossem Auge zwei Probleme.

- Die “Mutter” ist schief durchbohrt, was dafür sorgt, dass die Stange schief in der Aufnahme der Z-Achse sitzt, was wiederum für Lagerprobleme sorgt.

- Der Kunststoff verschleisst vorzeitig. Die Plastik-Fäden links und rechts am Gewinde zeigen das deutlich. Die Maschine ist ca. 15 Minuten gelaufen.

Lessons Learned: Eine “billige” China Fräse in Ganzmetall-Ausführung wäre die bessere Wahl gewesen. Denn um das Problem zu lösen brauche ich eigentlich eine Fräse. Eine hochwertige M6 Schraube mit LINKSGEWINDE zu finden ist das Eine. Das Ganze dann noch sinnvoll und spielfrei zu befestigen das Andere.

Ich habe mich entschlossen, die Spindeln gegen Trapezspindeln T6 und entsprechende Schrauben zu tauschen. Bei banggood gibt es ein entsprechendes Angebot von Machifit…

Wenn die Dinger da sind, baue ich die Maschine entsprechend um. Oder zumindest mal die Z-Achse.

So – die Leitspindeln sind da! Nach nur 7 Tagen und was ich bisher gesehen habe ist die Qualität super.

Die nächsten Tage mache ich mir Gedanken, wie ich das fixiere und einbauen kann.

Auf der Oberseite des Spindelschlittens habe ich mit der Feile die Farbe entfernt und alle entfettet. Danach habe ich die Leitspindel-Mutter so geteilt, dass die mit 2K-Kleber zu fixieren war. Danach habe ich Löcher gebohrt und Gewinde geschnitten und so die Mutter am Spindelschlitten fixiert. Mal schauen, ob es hält.

LG,

Axel